|

Sistema

de medición de presión Sistema

de medición de presión

Los de mayor aplicación caen en alguno de estos dos tipos:

Manómetro.

Manómetro.

Trasductor de presión

electrónico.

Trasductor de presión

electrónico.

Manómetro.

El sistema consiste en una toma de presión unida a un manómetro

mediante un caño con líquido. Este líquido es de

alto punto de ebullición y sirve para hacer un sello hidráulico

que evita el contacto de los gases de combustión con los delicados

materiales del manómetro. Usualmente es aceite, o fluido hidráulico(que

es lo que uso).

Fig.

nº 1. Esquema de un sistema de medición de presión

con manómetro.

Ventajas.

Es un sistema sencillo.

Es un sistema sencillo.

Este sistema es el de

menor costo.

Este sistema es el de

menor costo.

Permite

tener una precisión razonablemente buena. Permite

tener una precisión razonablemente buena.

Desventajas.

Requiere

tener un sistema de registro visual de los valores del manómetro. Requiere

tener un sistema de registro visual de los valores del manómetro.

Requiere

algún tipo de calibración si se desean valores exactos de

presión. Requiere

algún tipo de calibración si se desean valores exactos de

presión.

Trasductor de presión

electrónico.

Se arma con un trasductor de presión electrónico, un conversor

analógico-digital y un sistema que almacena la información

(que puede ser un data-logger o una notebook) y es conveniente tener un

sistema de calibración. Al igual que con la celda de carga conviene

realizar la calibración antes de hacer el ensayo para evitar problemas

de errores por variaciones de temperatura, etc.

Fig.

nº 2. Esquema de un sistema de medición de empuje con trasductor

de presión.

Este es el sistema que se impuso en los bancos de pruebas profesionales

y es muy usado en la C.E.A. Teniendo un conversor analógico-digital

de varios canales y una sola notebook permite tener los valores de empuje,

presión versus tiempo, ademas de poder registrar más parametros

de ensayo..

Ventajas

Técnicamente

es el que puede dar las mejores prestaciones.

Técnicamente

es el que puede dar las mejores prestaciones.

Desventajas

Este sistema es

el de mayor costo.

Este sistema es

el de mayor costo.

Requiere un sistema

de protección del trasductor para no sobrepasar su presión

máxima de trabajo, en

Requiere un sistema

de protección del trasductor para no sobrepasar su presión

máxima de trabajo, en

particular

en caso de exploción del motor. En general la protección

del mismo es utilizar transductores

sobredimensionados

generosamente. Ejemplo típico: para presiones de trabajo máximas

esperadas de

10 MPa se utilizan transductores con rango de operación de

35 MPa como mínimo.

Sistema

de medición de empuje Sistema

de medición de empuje

Hay varios sistemas para medir empuje. Los

de mayor aplicación caen en algunas de estas categorías:

Medición de empuje con sistema elástico o peso.

Medición de empuje con sistema elástico o peso.

Medición de empuje con sistema de manómetro

y pistón.

Medición de empuje con sistema de manómetro

y pistón.

Medición de empuje con sistema de celda de

carga.

Medición de empuje con sistema de celda de

carga.

Medición de empuje

con sistema elástico o peso.

Sirve en general para registrar empuje de motores de poca potencia, del

orden de hasta 10-20N. Se puede hacer simplemente con un resorte que se

calibra con pesas. O mediante un sistema de palanca que actúa sobre

un peso, tal como si fuese una balanza. También se puede utilizar

un fleje elástico.

Fig.

nº 3. Esquema de un sistema de medición de empuje con resorte

Ventajas

Es lo mas barato que

se puede implementar.

Es lo mas barato que

se puede implementar.

Se lo emplea en caso

de tener bajos recursos materiales o de no necesitar tener medidas precisas,

o sea en los

casos de "mejor tener algo que nada".

Se lo emplea en caso

de tener bajos recursos materiales o de no necesitar tener medidas precisas,

o sea en los

casos de "mejor tener algo que nada".

Desventajas.

Alto error en la medición.

Alto error en la medición.

Al subir la potencia

y el peso del motor empiezan a producirse fenómenos de oscilación

y resonancia que impiden

tener mediciones correctas.

Al subir la potencia

y el peso del motor empiezan a producirse fenómenos de oscilación

y resonancia que impiden

tener mediciones correctas.

Medición de empuje

con sistema de manómetro y pistón.

Se puede hacer con un pistón donde actúa la fuerza de empuje

del motor; la fuerza se convierte en presión la cual se mide mediante

un manómetro. El registro se realiza por ejemplo con una cámara

de vídeo.

Fig.

nº 4 . Esquema de un sistema de medición de empuje con sistema

de manómetro y pistón .

Ventajas.

Este sistema es de costo

intermedio.

Este sistema es de costo

intermedio.

Permite tener una precisión

razonablemente buena.

Permite tener una precisión

razonablemente buena.

Es un sistema bastante

flexible en cuanto a que con un misma manómetro se pueden tener

distintos rangos

de empuje variando el pistón o para un mismo pistón variar

el manómetro.

Es un sistema bastante

flexible en cuanto a que con un misma manómetro se pueden tener

distintos rangos

de empuje variando el pistón o para un mismo pistón variar

el manómetro.

Desventajas.

Uno de los principales

problemas que tienen es la histéresis que tiene el pistón

que traduce la fuerza en presión.

Esto hace que pequeñas variaciones de fuerza no sean detectadas.

Uno de los principales

problemas que tienen es la histéresis que tiene el pistón

que traduce la fuerza en presión.

Esto hace que pequeñas variaciones de fuerza no sean detectadas.

Requiere tener un sistema

de registro visual de los valores del manómetro.

Requiere tener un sistema

de registro visual de los valores del manómetro.

Fig.

nº 5. Ejemplo de sistema de medición con pistón y manómetro

Medición de empuje

con sistema de celda de carga.

El sistema esta integrado por una celda de carga, un amplificador de la

celda de carga, un conversor analógico- digital, un sistema que

almacena la información (que puede ser un data-logger o una notebook)

y un sistema de calibración. Menciono el tema de la calibración

ya que conviene hacerla antes de cada ensayo para evitar problemas de

errores por variaciones de temperatura, etc.

Es el sistema que se impuso en los bancos de prueba profesionales y es

muy usado en la C.E.A.

Fig.

n º 6. Esquema de un sistema de medición de empuje con sistema

de celda de carga.

Ventajas.

Técnicamente

es el que puede dar las mejores prestaciones.

Técnicamente

es el que puede dar las mejores prestaciones.

Desventajas.

Este sistema es el de

mayor costo.

Este sistema es el de

mayor costo.

Requiere un sistema

de protección de la celda de carga para no sobrepasar su carga

máxima. Lo típico es

utilizar topes mecánicos

que limitan la deformación de la celda de carga.

Requiere un sistema

de protección de la celda de carga para no sobrepasar su carga

máxima. Lo típico es

utilizar topes mecánicos

que limitan la deformación de la celda de carga.

|

|

| Fig.

n º 7 y 8- BEMCO de Raúl "Tito" Martínez,

con celda de carga. |

Sistema

de medición de presión y empuje Sistema

de medición de presión y empuje

Lo usual es medir presión y empuje en función del

tiempo. Para ello basta combinar los sistemas de medición de presión

y empuje mencionados anteriormente.

En general lo usual es, ordenado de lo mas sencillo y barato, a lo mas

caro y complejo:

Motor enterrado en tierra

o sujeto a una base sencilla.

Motor enterrado en tierra

o sujeto a una base sencilla.

BEMCO con resorte.

BEMCO con resorte.

BEMCO con manómetros

y registro con vídeo.

BEMCO con manómetros

y registro con vídeo.

BEMCO con celda de carga

y trasductor de presión.

BEMCO con celda de carga

y trasductor de presión.

Sistema de medición

con celda de carga y trasductor de presión.

Las partes que lo integran, tal como se explicara anteriormente, son:

|

Sensor

del parámetro a medir, por ejemplo trasductor de presión para la presión

de cámara de combustión, celda de carga para medición de empuje, termocupla

para medición de temperatura, etc. |

|

Amplificador,

su necesidad depende del nivel de tensión de salida del sensor respecto

al conversor analógico-digital. Su función es elevar el nivel de salida

del sensor al valor de tensión de trabajo del conversor analógico-digital. |

|

Conversor

analógico-digital (conversor A/D). Su función es pasar la información

que entrega el sensor al sistema digital. |

|

Notebook o

computadora personal donde esta el programa que registra los valores

obtenidos y luego los presenta para su análisis. |

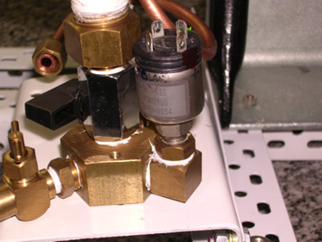

Las fig. nº 9, nº10, nº11, nº12 son fotos del sistema

de este tipo que dispongo (a Setiembre/2004).

|

|

|

| Fig n° 9- Sensor de presión (propiedad

de Raul Martinez) |

|

Fig n° 10- Celda de carga (gentileza

de Jorge DiStefano) |

| |

|

|

|

|

|

| Fig n° 11- Amplificador, Conversor A/D |

|

Fig n° 12- Amplificador, Conversor A/D,

Nootebook. |

El sistema de medición fue desarrollado por Jorge

DiStefano; una descripción general del mismo fue preparada por él

y esta aquí: Sistema de

Medición. Esto incluye los amplificadores, el conversor A/D de dos

canales y 10bit, y el programa para la Nootebook; todo es su creación

(GRACIAS Jorge!!).

En idioma inglés hay información "introductoria"

en el sitio WEB de Aerocon sobre Celdas

de Carga y sobre Trasductores

de presión.

Sistemas

de medición y registro: Lo que no funciona.... Sistemas

de medición y registro: Lo que no funciona....

He probado y sabido de pruebas de otros tipos de sistemas de medición

y registro distintos a los mencionados en el presente artículo. Por ejemplo

para los sistemas de medición aplicando potenciometros, poniendo el motor

en una base basculante y que se elevaba al generar un empuje, etc. La

conclusión fue que no sirven. Por ello deseo comentar:

|

Si desea experimentar con nuevos diseños

de sistema de medición para los BEMCOs: HAGALO!!!!. Recuerde "La mayor

tragedia es no probarlo". |

|

Si desea tener un BEMCO con un sistema

de medición que le sirva y poder avanzar en el desarrollo de los motores

cohete no pierda tiempo y esfuerzo en diseños nuevos del tipo "innovador"

o con "cambios radicales". Use lo conocido. |

|

Para los sistemas de registro se pueden

aplicar sistemas de registro sobre papel. En general han quedado obsoletos.

Se aplican a los casos de motores chicos de bajas potencias o donde

está la política (que comparto...) de "mejor tener algo que nada".

|

Sitio

físico donde realizar el ensayo Sitio

físico donde realizar el ensayo

Los ensayos en BEMCO son por su propia naturaleza los que presentan

mayores riesgos de explosión. Por favor considerar esto con atención.

Se debe seleccionar el sitio de prueba y ubicación con sumo cuidado

y respetar las normas de seguridad el máximo.

Lo ideal es contar con un lugar apartado y con alguna forma de reparo

natural, como por ejemplo zanjas, colinas, rocas grandes, etc. La mejor

forma de tener condiciones seguras es estando lejos. No olvidar de proteger

los equipos de registro. Prever que en caso de una explosión los

resultados de la misma no dañen a ninguna persona ni bienes materiales

de nadie.

De ser necesario tener los permisos oficiales para hacer

este tipo de pruebas según la legislacion en vigencia del lugar

donde se realiza. Así también lo necesario para transportar

el motor cohete y cumplir con la legislación en vigencia.

Filmación

de la prueba Filmación

de la prueba

|

|

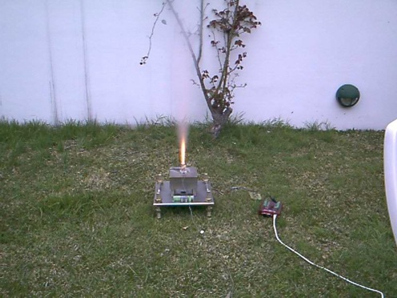

Es muy útil filmar el ensayo del motor y luego hacer su

análisis detallado.

Se puede usar filmadoras analógicas, las cuales dan en general

una resolución de 33 imágenes por segundo, o digitales

que permiten el doble o mas de imágenes de alta definición.

Actualmente hay cámaras fotográficas digitales que

permiten hacer filmaciones breves de 10 a 40 seg.

Para ver las imágenes en un televisor se hace avanzar la

videocasetera cuadro por cuadro, se registran los valores y luego

se los pasa a una planilla de calculo para su procesado. Si se puede

digitalizar una imagen analógica es mejor ya que no provoca

desgaste de la cinta y cabezal de la videocasetera.

Observar la colina de atrás que da protección, la

protección de la video grabadora y los guantes termicos de

Kevlar.

IMPORTANTE: Es conveniente que la filmadora este protegida en caso

de explosión del motor.

Fig n° 13- Disposición de elementos para un ensayo

estático de un motor de la serie Tango.

|

Guía

para hacer un BEMCO en diez pasos Guía

para hacer un BEMCO en diez pasos

| Como guía se presentan los pasos

sugeridos a seguir para hacer un BEMCO: |

| |

1º paso

|

Definir la prestación que va a tener el BEMCO:

rango de empujes que va a medir, rango de tamaños físicos

de los motores a ensayar, que parámetros se desea medir.

|

| |

2º paso

|

Analizar el material constructivo a emplear en función

de disponibilidad de materiales, costos y disponibilidad de medios

para hacerlo.

|

| |

3º paso

|

Definir la disposición del motor en el banco:

vertical, horizontal, tobera para arriba o para abajo.

|

| |

4º paso

|

Definir con que se van a medir los parámetros

del ensayo: manómetro? celda de carga? y como se va a registrar.

|

| |

5º paso

|

Definir el sitio para usar el BEMCO. Requerimientos

de protección? Va a ser portátil o quedara fijo? debe

ser desarmable?.

|

| |

6º paso

|

Diseñar el BEMCO.

|

| |

7º paso

|

Construir el BEMCO.

|

| |

8º paso

|

Probar el BEMCO con cargas y presiones ficticias,

calibrando previamente los instrumentos.

|

| |

9º paso

|

Probar el BEMCO con el motor cohete motivo del ensayo,

calibrando previamente los instrumentos. Respetar siempre las reglas

de seguridad.

|

| |

10º paso

|

Evaluar los resultados del ensayo y del análisis

al desarmar el motor usado.

|

Análisis

de los resultados Análisis

de los resultados

Los BEMCO se usan para obtener información.

La misma se basa en registrar datos antes, durante y después del

ensayo.

Es importante antes del encendido del motor cohete registrar todos los

datos de pesos y características de lo que se va a ensayar, en

particular peso del propulsante y diámetro garganta de la tobera.

Del análisis de los valores registrados durante

el ensayo no solamente se obtienen las curvas de "Empuje versus Tiempo"

y "Presión de cámara de combustión versus Tiempo"

sino también:

Tiempo de combustión

Tiempo de combustión

Empuje total

Empuje total

Empuje promedio y máximo

Empuje promedio y máximo

Impulso específico

Impulso específico

Presión de

cámara de combustión promedio y valor máximo

Presión de

cámara de combustión promedio y valor máximo

Retardo en

el inicio de la combustión

Retardo en

el inicio de la combustión

Flujo de masa

Flujo de masa

Coeficiente

de empuje

Coeficiente

de empuje

El cálculo de los mismos se da en los puntos

anteriores y en Teoría del motor cohete.

Luego del ensayo, y aparte del análisis de

los valores registrados, se realiza un "análisis post-encendido"

donde se determina:

Restos de propulsante sin quemar.

Restos de propulsante sin quemar.

Erosión en las distintas partes

de la tobera.

Erosión en las distintas partes

de la tobera.

Restos de residuos de la combustión

del propulsante.

Restos de residuos de la combustión

del propulsante.

Puntos de sobretemperatura en la cámara

de combustión.

Puntos de sobretemperatura en la cámara

de combustión.

Deterioro en la aislación térmica

y/o inhibidores de la combustión.

Deterioro en la aislación térmica

y/o inhibidores de la combustión.

Peso de las distintas partes.

Peso de las distintas partes.

Pérdidas en los sellos de cierre.

Pérdidas en los sellos de cierre.

Daños en la estructura del motor.

Daños en la estructura del motor.

Seguridad Seguridad

Algunos detalles relativos a la seguridad son en particular:

Contar

con medios para extinguir posibles incendios. Contar

con medios para extinguir posibles incendios.

Tener

medios de protección personal, en particular guantes para tocar

cosas calientes. Tener

medios de protección personal, en particular guantes para tocar

cosas calientes.

Cuidar

del medio ambiente. No dejar basura. Cuidar

del medio ambiente. No dejar basura.

Verificar

que el humo y ruido que se genera no afecten a las personas ni perturbe

a la fauna local. Verificar

que el humo y ruido que se genera no afecten a las personas ni perturbe

a la fauna local.

Estar

lo suficientemente alejado del BEMCO para no ser alcanzado por esquirlas

en caso de explosión. Estar

lo suficientemente alejado del BEMCO para no ser alcanzado por esquirlas

en caso de explosión.

Considere

siempre la posibilidad de una explosión y prevea las medidas para

reducir los posibles daños. Considere

siempre la posibilidad de una explosión y prevea las medidas para

reducir los posibles daños.

Reproducibilidad

de los resultados Reproducibilidad

de los resultados

Se insiste en recomendar probar los motores en un BEMCO, para no

tener "sorpresas" desagradables al momento de realizar un lanzamiento

con un cohete. Sin embargo un ensayo estático exitoso no es garantía

de funcionamiento del motor cohete en vuelo.

| Hay tres motivos principales: |

|

Falta de reproducibilidad en la fabricación

del motor. Tanto por usar materiales distintos como por un proceso

de fabricación diferente. La sugerencia es tratar de mantener

procesos de preparación de propulsantes que estén escritos

y que tengan todos los parámetros controlados. O sea "Control

de Calidad". Controlar la calidad del propulsante (densidad correcta,

velocidad de combustión a presión atmosférica

igual en todas las partidas), la calidad de toda la parte mecánica

(hacer siempre prueba hidráulica del tubo motor completo). |

|

Condiciones de trabajo del motor diferentes

a las de la prueba. Ejemplos típicos son diferentes temperaturas

iniciales entre el ensayo y las condiciones para vuelo, tener un propulsante

envejecido. Aquí la sugerencia es mantener las mismas condiciones

de prueba que las de aplicación. |

|

Condiciones dinámicas sobre el

motor que no están presentes en un ensayo estático.

Aquí la sugerencia es prever en lo posible las mismas y eventualmente

hacer algún ensayo en vuelo con un cohete sencillo que reproduzca

el proyecto final. En la práctica lo que se realiza es mantener

un control de calidad de lo que se hace y hacer varios vuelos para

tener confianza en el funcionamiento del motor. La práctica

de la C.E.A. permite "ineficiencias" al tener mayores márgenes

de seguridad, o sea utilizar tubos motores con mayores presiones de

rotura. Esto da un mayor peso que se compensa con tener un motor un

poco mas potente pero el beneficio es reducir el riesgo de una explosión. |

Compendio

de distintos tipos de BEMCOs Compendio

de distintos tipos de BEMCOs

Una recopilación de imágenes de distintos tipos de

BEMCOs los encuentra en el sitio WEB de Aerocon:

Test Stands,

(en idioma inglés pero la imágenes hablan por si mismas).

Recomiendo visitarlo!.

Sugerencias

varias Sugerencias

varias

Anote todos los detalles

de importancia en un cuaderno en el propio campo de pruebas.

Anote todos los detalles

de importancia en un cuaderno en el propio campo de pruebas.

Utilice Listas de Verificación

para no olvidarse de nada cuando va a salir a realizar las pruebas.

Utilice Listas de Verificación

para no olvidarse de nada cuando va a salir a realizar las pruebas.

Utilice Listas

de Verificación para seguir todos los pasos para el ensayo.

Utilice Listas

de Verificación para seguir todos los pasos para el ensayo.

Siga estrictamente las

reglas de seguridad.

Siga estrictamente las

reglas de seguridad.

Póngale un llave

de paso para cerrar la salida del líquido en momentos de transporte

del BEMCO.

Póngale un llave

de paso para cerrar la salida del líquido en momentos de transporte

del BEMCO.

Limpie rapidamente el

BEMCO luego de la jornada de ensayos.

Limpie rapidamente el

BEMCO luego de la jornada de ensayos.

Seguridad, Seguridad,

y Seguridad ante todo.

Seguridad, Seguridad,

y Seguridad ante todo.

Fotos

Fotos Fig. nº 7, nº 8 y nº 13 fueron tomadas Raúl

"Tito" Martínez, Gracias!

|

|

| Primera emisión: 23 de Octubre

de 2004 |

| ültima modificación: 25 de Mayo 2016 |

© Juan Parczewski, all rights reserved, NO REPRODUCTION

ALLOWED. |