|

Introducción

Introducción

A medida que el tamaño de los motores cohete que voy construyendo

se fue incrementando, y también el de los cohetes, apareció

la necesidad de contar con piezas de aleación liviana que no son

obtenibles en el mercado local o en tamaños y formatos que implicaban

elevados costos por tener que partir de piezas grandes (alto costo) y

luego requerir mucho mecanizado (alto costo también). Con un horno

de este tipo se puede fundir y hacer las piezas con las aleaciones que

uno requiera. Seguramente no se obtendrá la pieza "ideal"

pero si algo bastante cercano.

También un horno de ese tipo permite obtener aleaciones como el

Magnalium, que es una aleación de aluminio y magnesio. Otro de

los usos es calcinar los restos de sales y lodos que me van quedando de

los procesos de preparación de Perclorato de Amonio y así

reducir el peso del material para la disposición final.

Para construirlos se uso materiales reciclados o sobrantes de otros trabajos

que se pudieron conseguir a precios reducidos.

Construcción

Construcción

Se brindan los lineamientos generales que utilicé

para armar este horno. El punto de partida

fue decidir que tamaño de crisol se requiere y adquirirlo.

Luego hice un bosquejo del horno y definí el diseño. Los

etapas constructivas y materiales utilizados se brindan en una serie de

imágenes como guía constructiva.

| IMPORTANTE: utilice los elementos de seguridad requeridos

para los trabajos que realice, como ser antiparras de seguridad, máscara

antipolvo (el corte de los ladrillos aislantes genera mucho polvillo!)

guantes, protectores auditivos, etc. |

Se preparó un video sobre este horno que se puede

ver en: http://www.youtube.com/watch?v=LQKVH_BZxCo

|

|

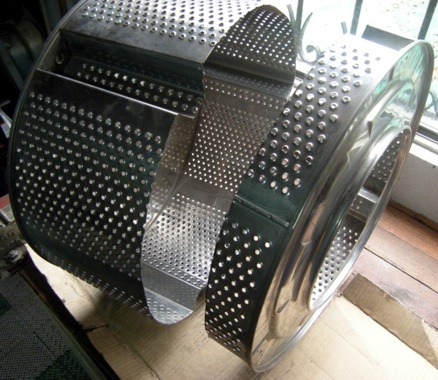

| Fig nº 1.- Primer paso: conseguir un tambor

de lavarropas de desguace. Limpiarlo bien. Son de acero inoxidable

y bastante robustos para el uso que se le va a dar. |

Fig nº 2.- Segundo paso: se lo corta al tambor

con una amoladora y se le aplana un poco el fondo con un martillo.

Eliminar aristas agudas del corte. |

|

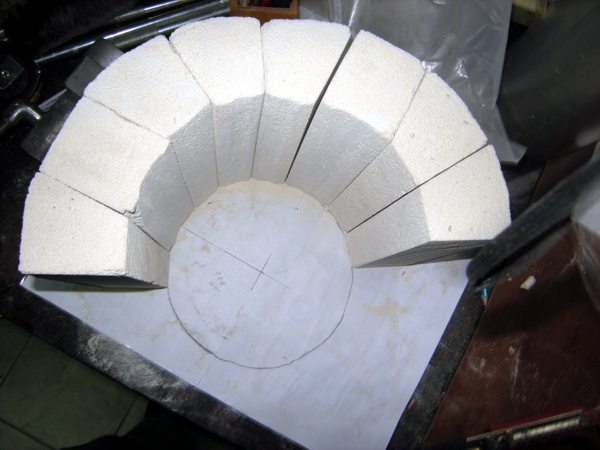

| Fig nº 3.- Tercer paso: Se pone una capa de

fibra cerámica de unos 12 mm para uniformizar el nivel del

fondo y sobre ello se dispone una capa de ladrillos aislantes. Se

asegura que estén a nivel. Estos ladrillos aislantes son recuperados

durante el desarme de hornos industriales. |

|

| Fig nº 4.- Cuarto paso: Se completa la base

y se unen los ladrillos con cemento refractario. Se ponen en el centro

dos tejuelas de ladrillos refractario que van a conformar la base

de la cámara del horno. |

|

| Fig nº 5.- Quinto paso: Se completan los laterales

con ladrillos refractarios y manta cerámica. Todos los ladrillos

van unidos con cemento refractario con espesor de 1 a 2 mm. Se marca

con lápiz la posición del crisol y el perímetro

interno de la cámara del horno. Se marca la entrada tangencial

de la llama del quemador y luego se corta la chapa para permitir la

ubicación de la entrada del quemador.. |

|

| Fig nº 6.- Sexto paso: Se cortan por la mitad

(en forma oblicua y recta segun el caso) los ladrillos aislantes y

se los va conformando para hacer la cámara del horno. Luego

se los va ubicando sobre una plantilla de papel. Una vez que se completado

el circulo se los va poniendo en la base del horno y uniéndolos

con cemento refractario. Se deja un canal para el ingreso de la llama

del quemador ahí donde se lo había marcado. |

|

|

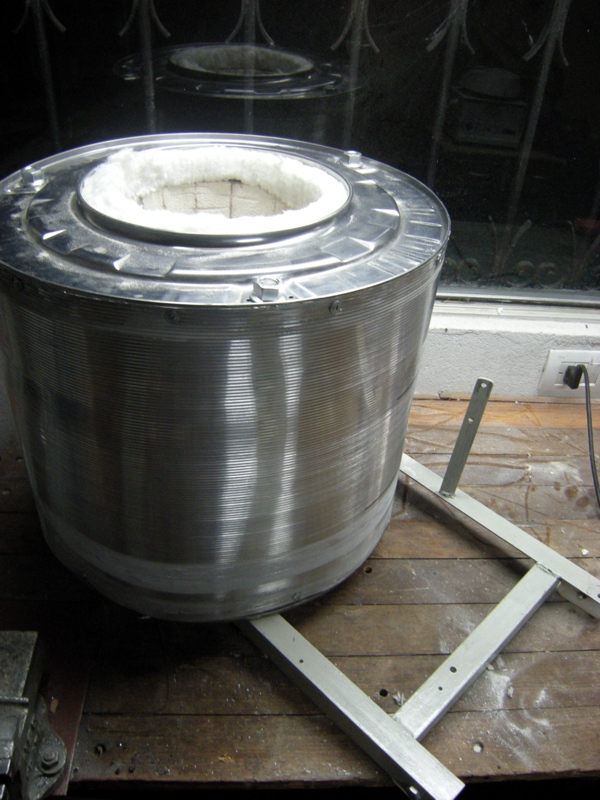

| Fig nº 7.- Séptimo

paso: Se hizo una base de hierro ángulo para ubicar todos los

componentes. Poner un ladrillo aislante para conducir la entrada de

la llama, una vuelta de manta cerámica de 2,5 cm y se retiene

todo con cinta de nicrom y un tornillo de acero AISI 304. También

en la parte de arriba puse una capa de manta cerámica (espesor

de 25 mm) y sobre ella le puse la tapa retenida con tres varillas

de 12 mm con los extremos roscados y con tuercas (todo cincado para

mejorar su resistencia a la corrosión). Como terminación

exterior le puse una vuelta de chapa de corrugada de aluminio y retenida

con tornillos autoperforantes. |

|

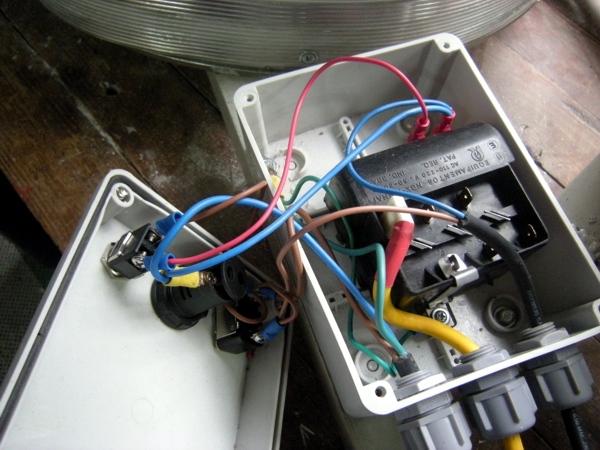

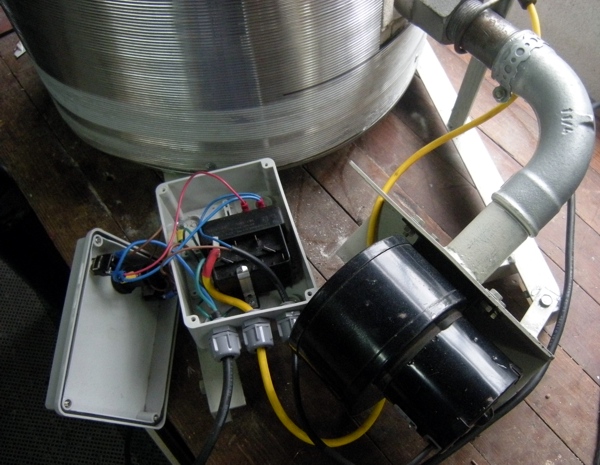

| Fig nº

8.- Octavo paso: El control eléctrico se ubicó en una

caja plástica con una bobina de alta tensión (de las

usadas en las cocinas y en desuso por tener alguna salida quemada). |

|

| Fig

nº 8.- Octavo paso:Detalle del montaje del soplador/quemador

y de la parte eléctrica. |

|

En la fig. nº 9 se observa el quemador propiamente dicho.

Consta de un ventilador centrífugo, una curva de fundición

sólo a los fines de tener un equipo mas compacto, un niple

corto y la boquilla del quemador propiamente dicho. Ahí se

le puso una bujía de auto para tener el encendido. Se uso

cable de silicona de alta tensión y temperatura (color amarillo),

un chupete de goma de uso automotor, una llave de paso de gas para

regular el caudal de gas.

Obsérvese la posición de la boquilla del quemador

(unos milímetros antes de la entrada) y la cinta de nicrom.

En la caja eléctrica se observa la llave de encendido, el

ojo de buey que indica la energización y el pulsador para

accionar el encendido.

Tanto el quemador, como la caja eléctrica son desmontables.

El uso de varillas roscada que sujetó el horno permite el

desmontaje del horno y ademas sujetar a futuro elementos como tapas,

termocuplas, etc. También facilita su desarme.

La base de hierro esta realizada con perfil ángulo de hierro

soldado y con unas patas de plástico de nylon.

|

| Fig

nº 9- Vista lateral de la zona del quemador. |

|

|

| Fig

nº 10- Vista superior del horno terminado y con el crisol

dentro de la cámara del horno.. |

Bibliografía y fuentes de información

Bibliografía y fuentes de información

Internet: Se deja al lector la selección de la información

al nivel de aplicación que desee.

Internet: Se deja al lector la selección de la información

al nivel de aplicación que desee.

Para tener un panorama general de los hornos sugiero el texto "Hornos

Industriales" de W. Trinks y MH Mawhinney, tomos I y II. Es de Ediciones

Urmo. Tengo una edición vieja pero me sigue siendo muy útil.

Para tener un panorama general de los hornos sugiero el texto "Hornos

Industriales" de W. Trinks y MH Mawhinney, tomos I y II. Es de Ediciones

Urmo. Tengo una edición vieja pero me sigue siendo muy útil.

|