|

Introducción

Introducción

Para realizar granos de propulsante

por fusión de azucares, llamados Candy en idioma inglés,

uno de los elementos imprescindibles es un sistema para la fusión

del azúcar que es el ligante y elemento comburente en el grano.

La práctica usual es usar un Baño de María donde

se pone para fundir la mezcla del azúcar

y oxidante. Por temas de seguridad y estabilidad química, para

cualquiera de los azucares empleados, es importante no fundir sobre

llama directa por los riesgos presentes. Justamente la operación

de fusión del propulsante es una de las operaciones mas riesgosas

en su preparación. Los cuidados particulares para este tipo de

operación se pueden ver en "Medidas

de seguridad para preparar propulsantes basados en la fusión de

azucares".

Aquí se presenta el sistema que preparé para mi uso. El

diseño se adaptó a una serie de elementos que tenia, debiendo

adquirir tan solo una resistencia calefactora. Es un sistema con dos recipientes

de aluminio (ollas de cocina), con aislación térmica, una

resistencia calefactora y un sistema de control de temperatura.

| |

|

Sistema terminado, sin el

recipiente donde se realiza la fusión. |

|

|

Todo el sistema

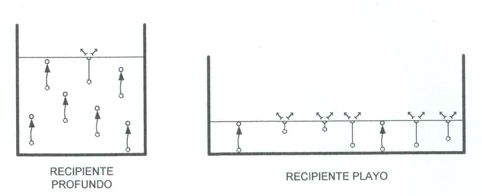

puede parecer un poco grande. Hay un muy buen motivo para ello:

se buscó tener un área importante para que al fundirse

la mezcla en polvo, tenga poco espesor el propulsante

fundido.

Así resulta corto el camino que tienen que recorrer las burbujas

de aire para salir a la superficie del propulsante

fundido. Esto permite una mayor eliminación de burbujas de

aire.

|

|

|

Es importante evitar la incorporación

de las burbujas de aire ya que las mismas provocan un aumento de la velocidad

de combustión, además reducen su densidad.

En caso de no disponer previamente de ningún elemento seguramente

compraría una freidora usada donde pondría el recipiente

para el baño de María. El control de temperatura lo realizaría

con un pirómetro o como mínimo con un termómetro

de mercurio de los de uso químico, con rango de medición

de -10º a 200ºC.

Descripción del sistema

Descripción del sistema

El sistema se compone de los siguientes elementos:

Recipiente donde se realiza la fusión.

Recipiente donde se realiza la fusión.

Recipiente con aislación térmica donde se

pone la Parafina.

Recipiente con aislación térmica donde se

pone la Parafina.

Sistema de calefacción.

Sistema de calefacción.

Sistema de control de temperatura.

Sistema de control de temperatura.

Recipiente

donde se realiza la fusión

El recipiente interior es una olla de aluminio y tiene un diámetro

interior de 245 mm, con una profundidad de 117 mm. Tiene manijas de baquelita

que se utilizan para asir la olla y así manipularla.

Cuando se saca del baño de Parafina la olla con el propulsante

fundido lo primero que se debe hacer es pasarle por el fondo exterior

una tela, o papel, para sacar la parafina fundida que queda en la base

de la olla, para que no gotee.

Para reducir las pérdidas de calor durante la etapa de calefacción

se utiliza una tapa (la original de la olla).

Recipiente

con aislación térmica donde se pone la Parafina

El recipiente exterior es una olla de aluminio y tiene un diámetro

interior de 265 mm, con una profundidad de 130mm. El medio de fusión

es Parafina con un punto de fusión nominal de 50º - 55ºC,

y la adquirí en una drogueria (lugar donde venden productos químicos

industriales al menudeo),ver Proveedores.

El recipiente va suspendido de una estructura de ángulo del utilizado

para las sistemas de estanterías modulares. Este sistema lo utilizo

mucho ya que al venir pintado, perforado, con accesorios como escuadras

de chapa, me permite armar fácil y rápidamente estructuras

metálicas. Todos estos elementos se pueden reciclar y volver a

utilizar para otros fines.

Tiene una aislación de lana de vidrio que consiste en dos capas

de manta de fibra de vidrio de las utilizadas para aislar los techos.

Espesor unitario nominal de 1 pulgada (2,5 cm) y comprimida de 5 cm a

3 cm para mejor aislación. Para contener la misma, y también

reducir las perdidas por convección, se le dieron dos capas de

foil de aluminio de uso en cocina; se lo puso en la parte del lateral

del recipiente y en la parte de abajo. Para sostener del lado de abajo

el foil y la aislación se le pusieron unos perfiles de aluminio.

Sistema

de calefacción

La calefacción es mediante una resistencia blindada de

2,2 Kw. Alimentación de 220 Volts, 50Hz. Fue comprada en una casa

del ramo de Pirometria y Termometria.

La forma de ubicar la resistencia calefactora dentro del recipiente es

como una espiral en el fondo y saliendo hacia afuera la parte de la zona

muerta y conexiones de la misma.

Tal como es norma se conecto eléctricamente todo a masa.

Sistema

de control de temperatura

El sistema de control de temperatura es mediante un pirómetro

digital, con termocupla tipo "J", de hierro-hierro constantan.

El pirómetro se dispuso en una caja plástica separada del

calefactor para poder tener un elemento modular que se pueda usar en otro

equipo. Tiene un cable normalizado para alimentación eléctrica

del sistema y un toma donde se conecta el calefactor eléctrico.

Dentro de la caja se instaló un fusible y un contactor para manejar

la potencia eléctrica del calefactor. Se instaló tambien

un interruptor eléctrico con tres posiciones:

Medición: activado el pirómetro pero no se conecta la potencia

al calefactor (indica solo temperatura).

Medición: activado el pirómetro pero no se conecta la potencia

al calefactor (indica solo temperatura).

Desactivado

Desactivado

Control: activado el pirómetro y controla la potencia del calefactor.

Control: activado el pirómetro y controla la potencia del calefactor.

La termocupla es una del tipo vaina compactada y se conecta a través

de un conector para termocupla tipo "J".

Todo el sistema fue verificado para su correcto funcionamiento eléctrico,

y verificada la calibración del pirómetro con un termómetro

patrón para una diferencia no mayor a 1º C.

Detalles

Detalles

Para todo el sistema de calefacción se improvisó una funda

de plástico que evita el ingreso de polvo cuando no

se lo está usando.

Para todo el sistema de calefacción se improvisó una funda

de plástico que evita el ingreso de polvo cuando no

se lo está usando.

Todo el sistema se apoya sobre una patas realizadas en plástico.

Todo el sistema se apoya sobre una patas realizadas en plástico.

Se pone un "babero" descartable de papel de aluminio (puede

ser papel comun) en el borde donde se retira la

Se pone un "babero" descartable de papel de aluminio (puede

ser papel comun) en el borde donde se retira la

olla cuando se va a pasar el propulsante

fundido al molde. Asi se minimiza ensuciar con parafina la

estructura del sistema.

|

| Primera emisión: 3 de Mayo 2003 |

Ultima modificación: 25 de Mayo 2016 |

© Juan Parczewski, all rights reserved, NO REPRODUCTION

ALLOWED.

|